先进位置编码器技术提升光刻工艺水平

发布时间:2019-05-10

本文探讨了位置反馈技术在现代光刻工艺中的应用,以及最新光栅系统和传统激光尺系统各自的优势与潜能,这些特性为机器设计人员提供了极大的灵活性,使其能够探索如何在不影响性能的前提下最大程度地减少光刻设备的占地面积。

光刻技术,顾名思义就是一种用光刻印的技术,它广泛应用于半导体制造行业以及许多其他纳米技术应用中;为适应当今微电子产品日趋微型化的趋势,相关应用领域越来越需要具备高生产能力的光刻设备。

本文探讨了位置反馈技术在现代光刻工艺中的应用,以及最新光栅系统和传统激光尺系统各自的优势与潜能,这些特性为机器设计人员提供了极大的灵活性,使其能够探索如何在不影响性能的前提下最大程度地减少光刻设备的占地面积。

半导体制造

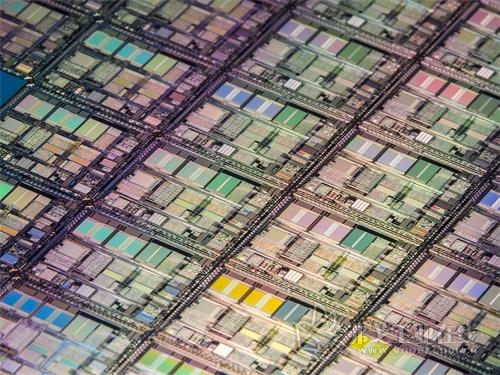

在光刻工艺中,通常首先在硅晶圆上沉积一层光敏性光致抗蚀剂材料(光刻胶)。然后,光束通过光掩模照射到晶圆上,以将掩模图形呈现在光刻胶上,再使用显影剂溶解掉经过曝光的光刻胶区域。最后,选择性地在晶圆表面上的裸露区域内进行蚀刻或填充半导体、导电或绝缘材料。通过这种方式,便可构建出所需的多个微电子特征层(通常要进行大约30次光刻流程)(参见图1)。

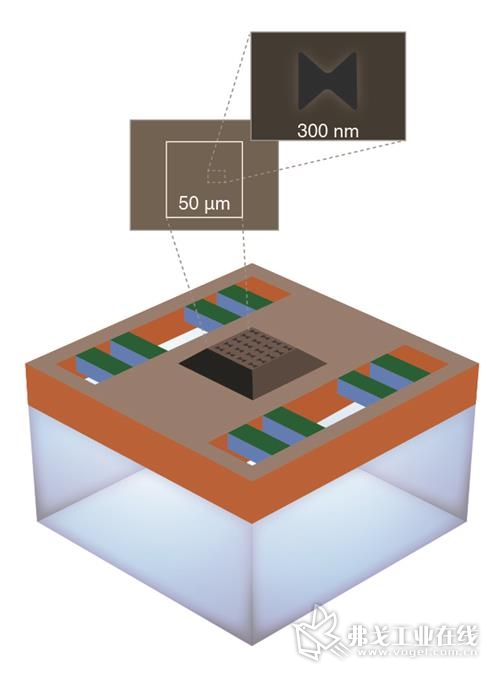

图1:显微镜下的硅晶圆

浸没式扫描光刻机包含一套透镜系统,用于使光束穿过光掩模或“中间掩模”聚焦到半导体晶圆上。它还含有一组密封元件,可在物镜和半导体衬底之间封入一定体积的液体,由于液体的光线折射率高于空气,因此可以获得更高的光学分辨率和更小的特征尺寸。

在浸没扫描中,光束保持固定,而由于透镜的倒置效应,光掩模和晶圆需沿相反方向运动。这需要将位置精确反馈到光掩模和晶圆运动平台上的控制致动器,以实现高精度的运动控制。可使光源以一定频率闪烁,以便每次曝光晶圆上的不同区域。

光掩模与晶圆衬底精确对准,使得每片掩模上的图案均可精确刻画到已经存在的蚀刻图形层上。这一步骤是制造集成电路 (IC) 的关键:晶圆和光掩模上的基准点自动对准,误差范围小于±20 nm,具体取决于IC的特征尺寸,并修正X、Y和θ(旋转)方向上的偏置。

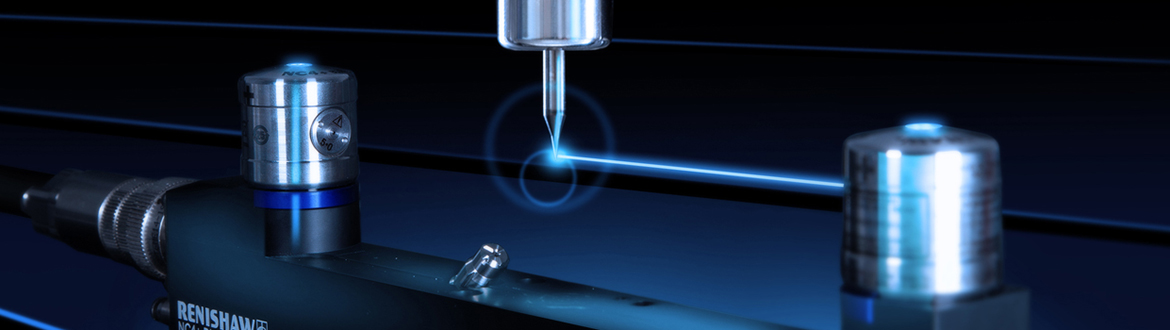

每个平台的长距离增量式测量系统上都需使用直线光栅,以确保位置和速度都达到指定的精度。高精度光栅反馈使中间掩模和晶圆平台能够串联工作,实现以要求的覆盖精度执行计划扫描轨迹。激光尺和一些最先进的光栅可以满足这一半导体制造工艺的苛刻精度要求,例如雷尼绍的最新光栅VIONiC™系列,其电子细分误差低至 <±15 nm。

平板显示器制造

平板显示器 (FPD) 制造中应用的传统光刻工艺也用于半导体芯片制造。芯片研发的一个主要驱动因素是电子设备尺寸的愈加微型化。另一方面,在FPD行业内,则按照能够制造出的玻璃基板的最大物理尺寸(单位为平方毫米)对每一代制造技术进行分类。例如,第十代 (G10) FPD是从2880 mm×3080 mm的玻璃基板上切割的。薄膜晶体管 (TFT) 是必不可少的显示器元件,其临界尺寸 (CD) 接近3微米,在好几代制造工艺中都保持稳定。

每一代新产品都可加工出更大的基板,因此必须提高生产率,实现通过单次曝光在基板的更大区域内形成电路图案。有人提出将多透镜系统作为问题解决方案,以覆盖更大区域。

然而,FPD行业的一个重大挑战是制造和处理越来越大的光掩模,因为光掩模尺寸必须与基板尺寸成正比。无掩模投射系统逐渐流行,成为FPD生产中的替代技术。其中有这样一种技术,即使用空间光调制器 (SLM) 以类似于数字印刷的方式直接在基板上刻画图案。

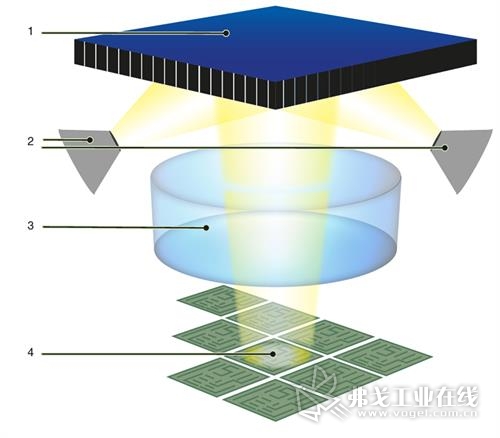

图2:空间光调制器 (SLM) 成像单元

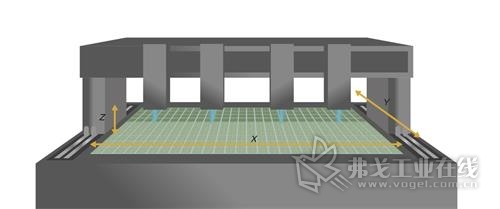

例如,一种并行光刻系统,如图3所示,包含呈并行阵列排布的一组SLM成像单元,每个单元又包含一个SLM压模组件、一个球面镜、多个光源和一套投射透镜组件,如图2所示。SLM压模组件是MEM(微机电系统)器件,具有数千个可控微型镜组,通过镜组的倾斜可使入射光在透镜焦平面中产生高对比度的明暗掩模图案。需要精确的运动控制来协调成像单元及其下方面积更大的基板运动平台。在这种情况下,基板沿着X轴移动,SLM单元沿着Y轴移动,如同打印头一样。两个平台均由空气轴承支撑,并由直线电机驱动。

图3:带SLM成像单元的并行光刻系统

可以使用视觉识别系统通过基板平台上的参考标记来引导成像单元的运动。这类系统也可以配用卷对卷柔性基板。

在这类制造系统中,除了提供用于直线电机换向的数据之外,位置传感器反馈还有助于精确控制位置。为了达到FPD行业要求的对准精度,即 <±2微米,编码器的分辨率要显著小于1 µm。高性能直线光栅和干涉测量激光尺适用于此类应用,如雷尼绍的VIONiC光栅和RLE光纤激光尺系列。

未来的高通量纳米蚀刻技术

现代光刻技术是在整个硅晶圆上扫描或步进光掩模,长期目标是以低成本实现纳米级分辨率和高通量。无掩模直写光刻技术无需使用众多昂贵的光掩模,而恰恰是掩模限制了最新型微电子器件的最小可实现特征尺寸。

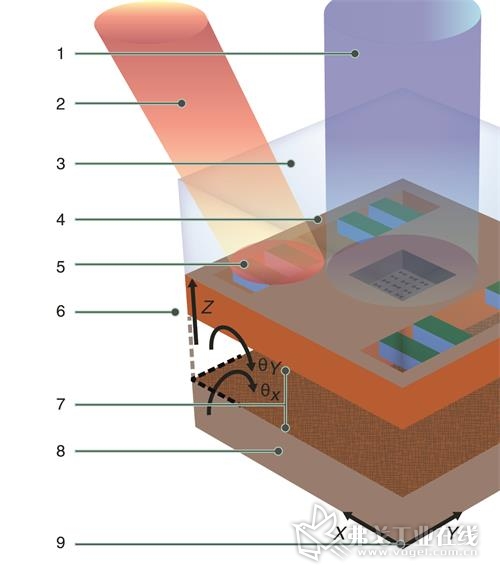

图4:近场扫描光刻设备

近场扫描光刻 (NSOL) 特别适合这类应用,因为它可以突破分辨率的瑞利衍射极限。如图4和图5所示,NSOL技术使用具有纳米尺寸孔径的扫描探针作为掩模上的“超衍射极限”光源,可在光学近场尺度范围内直接写入表面特征。从这些纳米尺寸孔径射出的光会严重发散高达几十纳米,因此必须精确控制掩模和基板之间的间隙,使其维持在几十纳米之内,这对于确保工艺性能至关重要。

图5:带蝴蝶结形孔的NSOL掩模(底视图)

通过用激光依次扫过每个孔,可以直接在基板上构建图像。多轴压电平台用于相对于掩模定位基板。这些平台的位置编码器反馈需要保持在亚纳米级分辨率范围内,因此激光干涉仪型系统更适合进行更精细的调整。传统的高性能光栅可以用于粗调直线电机平台的换向。

高精度运动平台的重要性

光掩模运动平台是光刻设备的核心技术之一,这些先进的运动平台使用包括音圈电机 (VCM) 在内的多种不同类型的电机执行粗略 (>100 mm) 运动控制和更精细 (<2 mm) 的运动控制。运动命令模式通常是“加速 — 匀速 — 减速”类型。典型的掩模平台通常具有六个自由度,要用到多根需要高精度位置反馈的驱动轴。高分辨率、高速度和低延迟的位置编码器是动态平台定位的关键,因为它们可以尽可能增加带宽并降低不稳定性。在这些应用中,编码器的选择至关重要。编码器的周期误差低,则对伺服回路的输入负载干扰较小,从而实现更精细的速度控制。使用精心设计的安装工具(例如与VIONiC配用的Advanced Diagnostic Tool (ADTi-100))妥善安装,更可实现编码器的最佳整体性能。

总结

先进的光栅技术可满足光刻工艺苛刻的高精度、重复性和稳定性要求。对于某些反馈应用,机器设计人员应考虑紧凑型先进光栅解决方案是否能够替代传统的干涉测量激光尺系统。鉴于无掩模光刻技术的进步,有朝一日可能不会再需要光掩模的多重曝光,但未来对测量性能的要求一定不会降低。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有